瓶装水全自动灌装生产线是一个集高能、自动化、智能化于一体的现代化生产设备,专为满足大规模、高质量的瓶装水生产需求而设计。

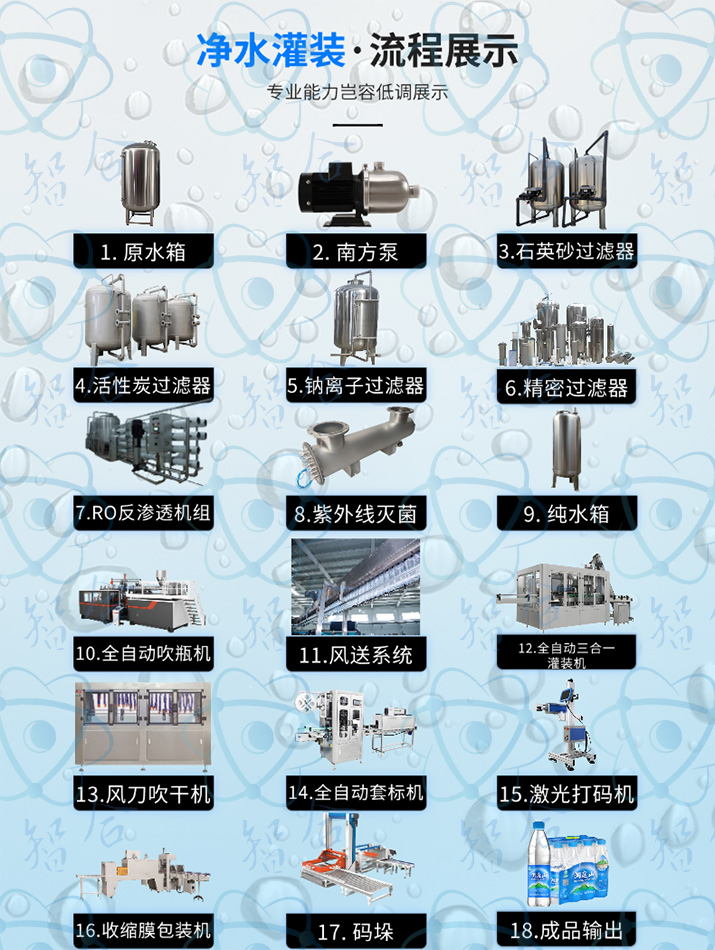

一、生产线组成

1. 水处理系统

功能:确保水源的纯净度和安全性,是整个生产线的首要环节。

核心设备:包括石英砂过滤器、活性炭过滤器、钠离子交换器、精密过滤器、RO反渗透系统、臭氧发生器及紫外线杀菌器等。这些设备通过过滤、吸附、脱盐、杀菌等工艺,逐步去除水中的杂质、细菌、病毒等有害物质,使水质达到国家饮用水标准。

2. 吹瓶系统

功能:将塑料颗粒加热熔融后,通过模具吹制成瓶。

核心设备:吹瓶机,采用先进的热塑性塑料吹瓶技术,确保瓶子质量均匀、强度高、重量轻。该设备可根据生产需求调整瓶子的规格和形状,以满足市场多样化需求。

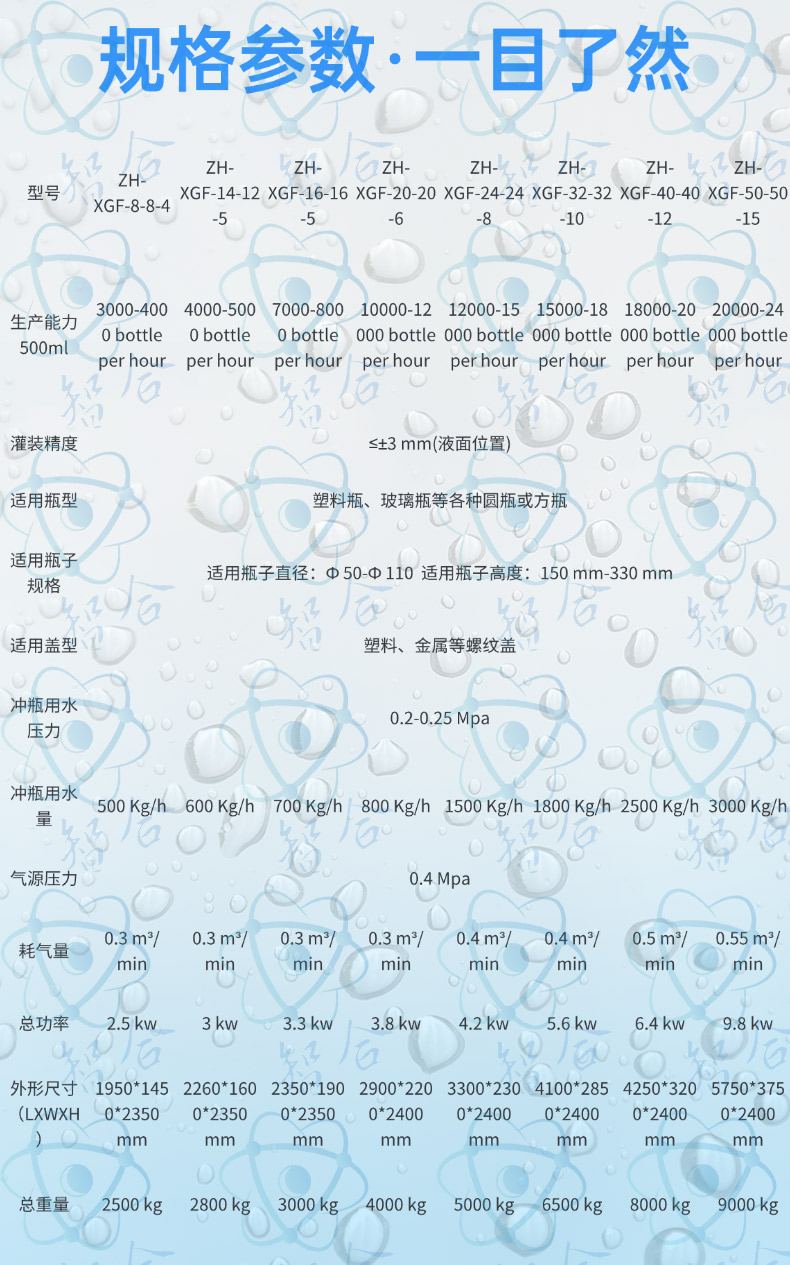

3. 灌装系统

功能:将处理好的水精确、快速地灌入吹制好的瓶子中。

核心设备:灌装机,通常采用流量计或称重式灌装技术,确保每瓶水的灌装量精准无误。高精度灌装不仅保证了产品的一致性,还减少了物料浪费,提高了生产效益。

4. 封口系统

功能:对灌装好的瓶子进行封口处理,防止水分蒸发和污染。

核心设备:旋盖机或压盖机,通过机械臂或传送带将瓶子送至封口工位,自动完成瓶盖的封装操作,确保瓶盖紧密固定在瓶子上。

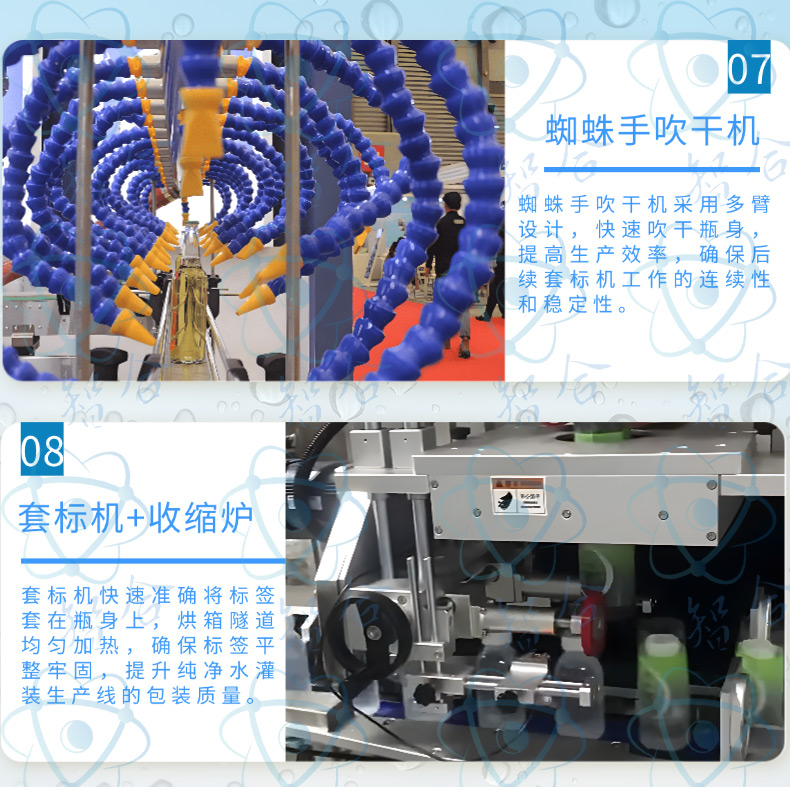

5. 包装系统

功能:对封口后的瓶子进行贴标、打码、装箱、码垛等后续处理。

核心设备:包括灯检设备、喷码机、贴标机、膜包机或装箱机、码垛机等。这些设备相互配合,实现包装的自动化和智能化,确保每瓶水的外观美观、标签准确无误,提升产品的市场竞争力。

二、工作流程

原料准备:将合格的水源引入生产线,同时准备足够的塑料颗粒作为吹瓶原料。

瓶子生产:塑料颗粒经过加热熔融后,在吹瓶机内被吹制成瓶。

瓶子清洗消毒:新制成的瓶子通过清洗和消毒环节,确保瓶子表面无杂质和细菌。

灌装:清洗消毒后的瓶子被输送到灌装区,通过灌装机精确灌装处理好的水。

封口:灌装好的瓶子进入封口环节,由旋盖机或压盖机完成瓶盖的封装。

包装:封口后的瓶子经过贴标、打码、装箱等步骤,较终由码垛机堆放在指定位置,准备出库销售。

三、生产线特点

高度自动化:整个生产过程几乎无需人工干预,从水处理、吹瓶、灌装、封口到包装,各环节均实现自动化操作。

高能生产:采用高速灌装设备和先进的生产工艺,能在短时间内完成大量瓶装水的生产,满足市场需求。

精准控制:灌装、封口等关键环节均采用先进的控制系统和传感器技术,确保生产精度和产品质量。

环保节能:生产线采用环保材料和节能技术,减少能源消耗和环境污染,符合可持续发展理念。

智能管理:配备先进的PLC控制系统和人机界面(HMI),实现生产过程的智能化管理和监控。

四、应用前景

随着人们对饮水健康的重视和瓶装水市场的不断扩大,全自动灌装生产线在饮用水生产领域的应用前景广阔。无论是大型饮用水生产企业还是中小型企业,都可以通过引入全自动灌装生产线来提高生产效率、降低成本、保证产品质量,从而在激烈的市场竞争中占据有利地位。此外,该生产线还可应用于食品、饮料等其他行业领域,实现多元化生产。