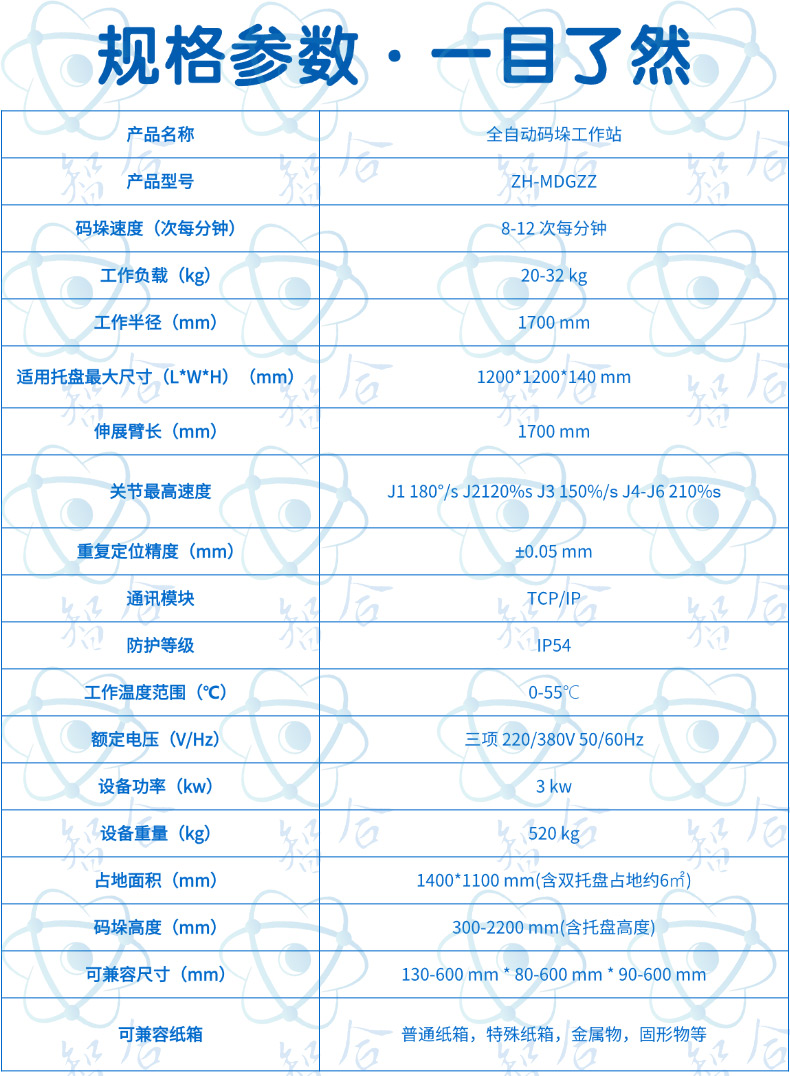

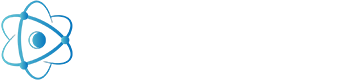

全自动码垛机器人

全自动码垛机器人

全自动码垛机器人是一种用于自动化生产线末端,将包装好的产品,例如纸箱、塑料箱、袋子、托盘等,按照预设的垛型和层数,自动堆叠到托盘上,以便于后续的仓储和运输的自动化设备。从产品输送到抓取、放置、直至码垛完成,整个过程无需人工干预,由机器人系统自主完成。

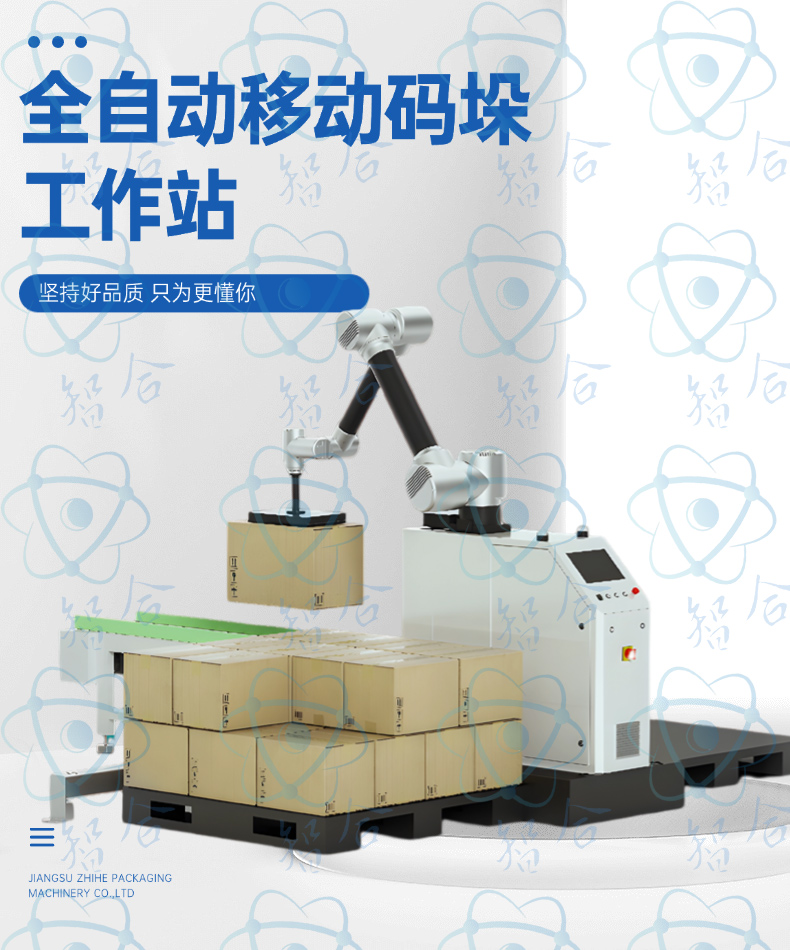

1. 核心组成部分

一个典型的全自动码垛机器人系统通常由以下几个核心部分组成:

• 1.1 机器人本体:

o 类型:码垛机器人类型是关节型机器人,关节型机器人因其灵活性和工作范围在码垛应用中更为普及。

o 自由度: 我司的码垛机器人拥有 4 轴自由度。

4 轴机器人: 通常足以完成简单的平面码垛任务,例如箱子的堆叠。它们拥有手臂的伸展、抬升、旋转和手腕的旋转这四个基本动作。

o 驱动系统: 采用伺服电机驱动,配合减速机和编码器,实现精确的位置控制和运动。伺服电机提供动力,减速机增加扭矩并降低转速以适应码垛操作,编码器反馈电机轴的位置信息,形成闭环控制,确保运动的精准性。

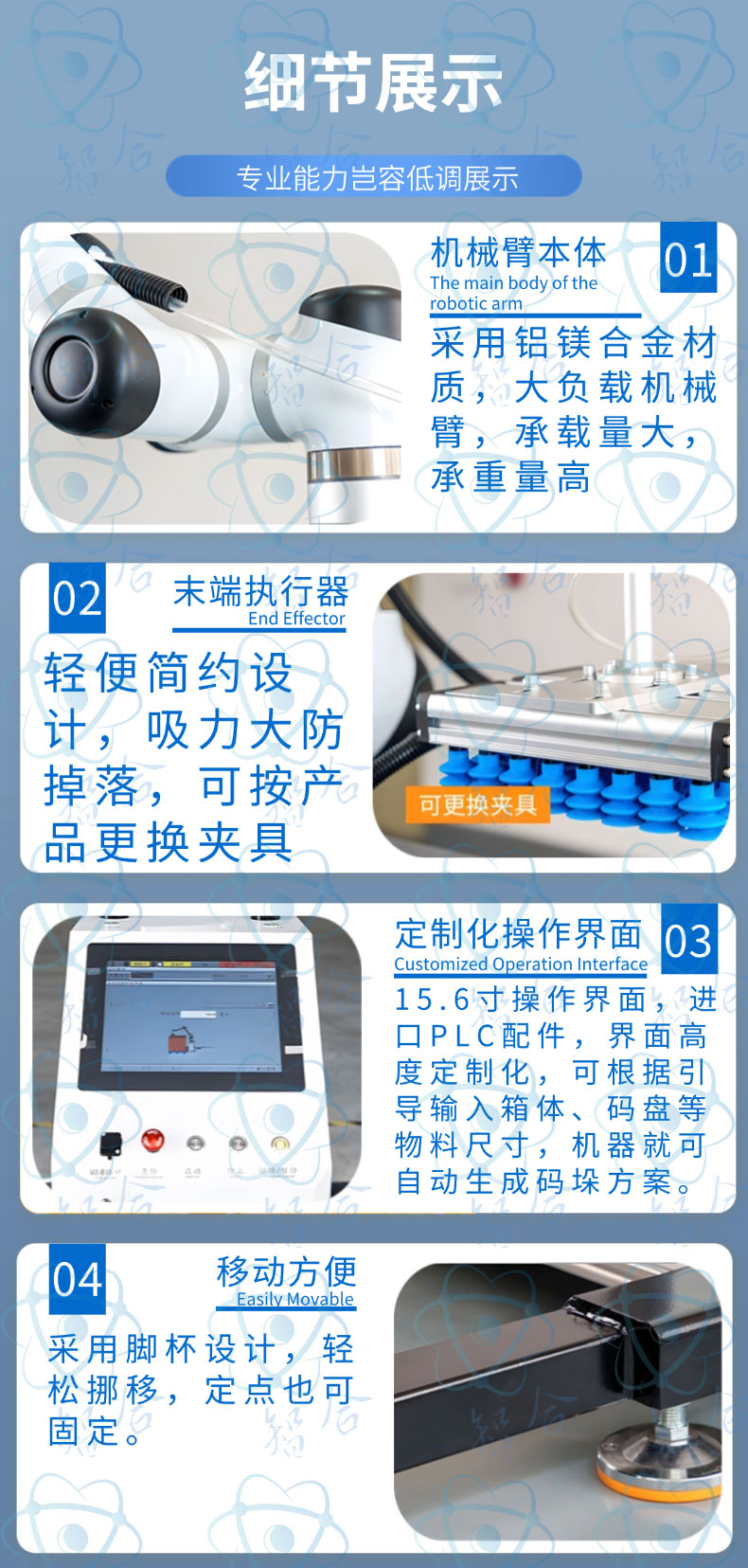

o 机械结构: 通常采用高强度轻量化材料(如铝合金、碳纤维)制造,以保证机器人的强度和刚度,同时减少惯性,提高响应速度和运动效率。机器人的关节部分设计精密,确保运动的平稳性和可靠性。

• 1.2 末端执行器:

o 功能: 末端执行器是直接与产品接触并完成抓取、放置动作的部件。其设计直接影响码垛效率和产品完整性。

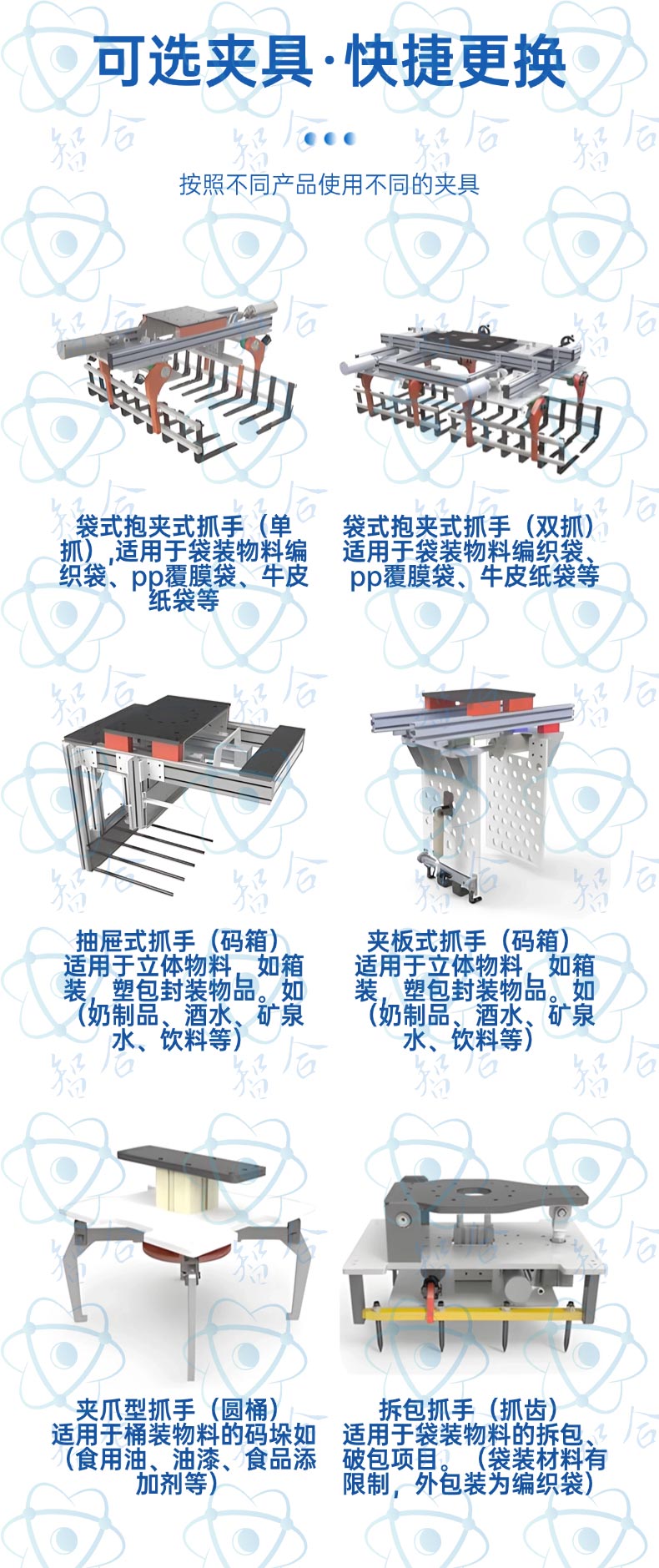

o 类型: 根据码垛产品的类型,末端执行器可以分为多种类型:

气动夹爪: 利用气压驱动,通过夹板或手指夹紧产品。适用于纸箱、塑料箱等有一定刚性的产品。设计简单,成本较低,维护方便。

真空吸盘: 利用真空泵产生负压,通过吸盘吸附产品表面。适用于表面平整、气密性较好的产品,如纸箱、袋子、玻璃瓶等。吸盘的数量和布局根据产品尺寸和重量进行设计。

机械手爪: 通过电机或气缸驱动机械结构,实现抓取和释放动作。适用于形状不规则或需要特殊抓取方式的产品,例如袋装产品、桶装产品等。

混合式末端执行器: 为了适应多种产品类型,有时会采用混合式设计,例如同时配备真空吸盘和气动夹爪,通过切换或组合使用,实现对不同产品的码垛。

o 快换装置: 为了适应生产线上不同产品的码垛需求,很多码垛机器人配备末端执行器快换装置。可以快速更换不同类型的末端执行器,提高设备的灵活性和生产效率。

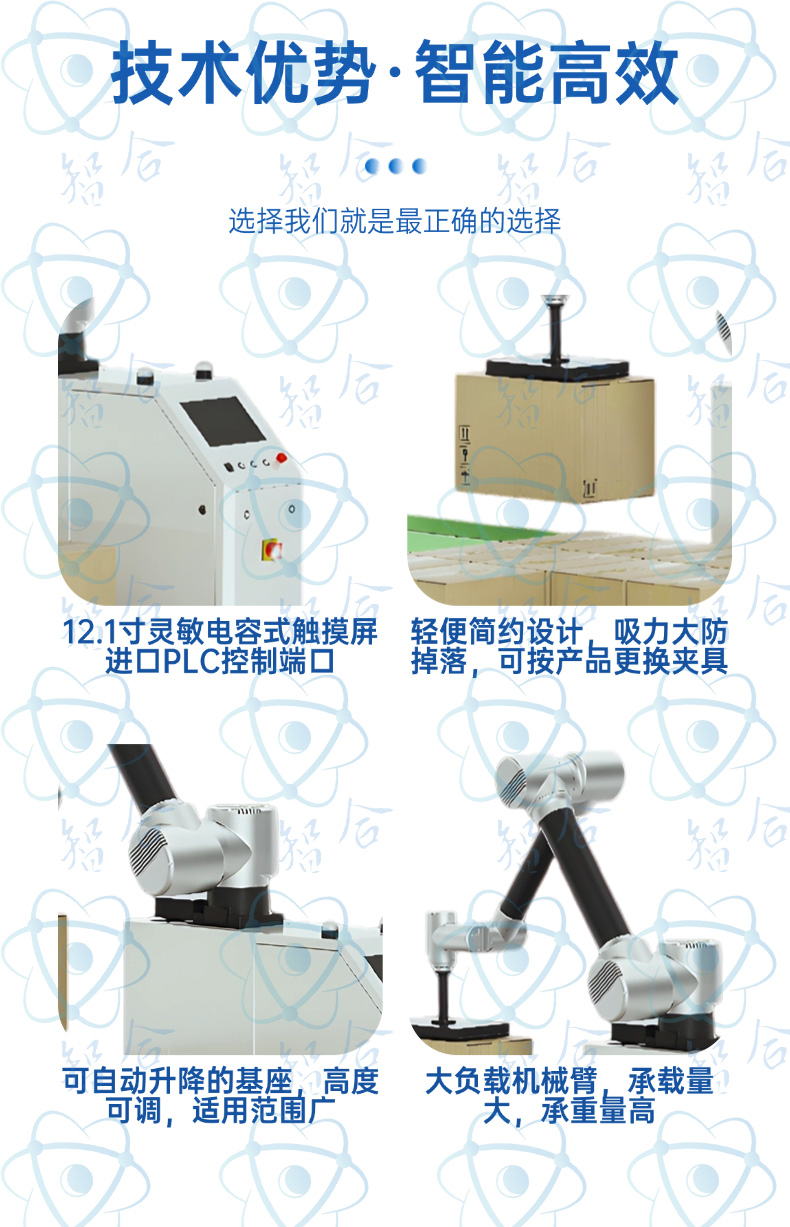

• 1.3 控制系统:

o PLC可编程逻辑控制器: 作为码垛机器人的“大脑”,PLC 负责接收传感器信号、执行预设程序、控制机器人本体、末端执行器、输送线等设备的协同运动。工业级的 PLC 具有高可靠性、抗干扰能力强、实时性好等特点,能够保证码垛系统的稳定运行。

o 示教器: 操作人员通过示教器手动控制机器人运动,进行程序编辑、参数设置、故障诊断等操作。示教器通常配备人机界面 (HMI),方便操作人员进行交互。

o 通信协议: 码垛机器人系统内部各组件之间以及与外部设备 (如上位机、输送线、传感器等) 之间需要通过工业通信协议进行数据交换。常用的协议包括:

EtherCAT: 高性能实时以太网协议,适用于高速、高精度运动控制应用。

PROFINET: 基于以太网的工业通信协议,广泛应用于工业自动化领域。

Modbus TCP/IP: 通用的工业通信协议,易于实现不同设备之间的互联互通。

• 1.4 输送系统:

o 功能: 负责将产品从生产线输送到码垛工位,以及将码垛完成的托盘输送出去。输送系统的设计直接影响码垛效率和系统的自动化程度。

o 组成部分:

输入输送线: 将产品从生产线末端输送到码垛机器人工作范围内的输送线。根据产品类型和输送需求,可以选择滚筒输送线、皮带输送线、链条输送线等。配备产品定位传感器,例如光电传感器、接近传感器,用于检测产品的位置,以便机器人准确抓取。

输出输送线: 将码垛完成的托盘输送出去的输送线。使用滚筒输送线或链条输送线,可以将满垛托盘输送到仓库或叉车取货位。

托盘输送线: 用于输送空托盘和满垛托盘的输送线。可以与 托盘库或 托盘分配器集成,实现空托盘的自动供应和满垛托盘的自动移除。

o 控制: 输送线的启停、速度调节、方向控制等通常由 PLC 控制系统统一管理,并与机器人本体的运动进行协调,确保产品输送与码垛动作的同步。

• 1.5 底座与框架:

o 功能: 支撑和固定机器人本体、控制柜等设备,提供稳定的工作平台。

o 设计要求: 需要具备足够的强度和刚度,以承受机器人运动时的惯性力和振动,保证码垛系统的稳定性和精度。通常采用钢结构焊接或螺栓连接的方式。

o 安装方式: 通常采用地面固定方式,通过地脚螺栓将底座固定在地面上。对于某些特殊应用场景,也可以采用悬挂式或移动式安装方式。

o 减振措施: 为了减少机器人运动引起的振动对码垛精度的影响,底座和框架可以采取减振措施,例如使用减振垫、减振器等。

2. 工作原理

全自动码垛机器人的基本工作流程如下:

1. 产品输送: 包装好的产品通过输入输送线进入码垛工位。产品定位传感器检测到产品后,通知 PLC 控制系统。

2. 机器人定位与抓取: PLC 控制系统根据预设的程序,控制机器人本体运动到产品上方,末端执行器根据产品类型和抓取方式,执行抓取动作 (例如气动夹爪夹紧、真空吸盘吸附)。

3. 机器人运动与放置: 机器人抓取产品后,根据预设的码垛模式,运动到托盘上方的指定位置。控制末端执行器释放产品,将产品放置到托盘上。

4. 重复码垛: 机器人重复步骤 2 和 3,按照预设的码垛模式,逐层堆叠产品,直至完成整个托盘的码垛。

5. 托盘更换: 码垛完成后,输出输送线将满垛托盘输送出去。托盘供应系统自动供应新的空托盘到码垛工位。

6. 循环运行: 系统重复以上步骤,循环进行码垛作业。

详细的工作流程可能还包括:

• 垛型选择: 操作人员在示教器或上位机系统中选择预设的码垛模式 (例如直线型、交错型、旋转型等)。码垛模式决定了产品在托盘上的排列方式和层数。

• 参数设置: 设置码垛参数,例如每层产品的数量、层数、托盘尺寸、产品尺寸等。

• 原点校准: 在机器人启动前,需要进行原点校准,确保机器人坐标系与实际工作空间坐标系一致。

• 程序运行: PLC 控制系统执行预先编写好的码垛程序,控制机器人和相关设备的协同运动。

• 监控与报警: 系统实时监控各设备的运行状态,如有异常或故障,及时发出报警信号,提示操作人员处理。

3. 优点与缺点

优点:

• 提高生产效率: 码垛机器人可以 24 小时不间断工作,码垛速度快、效率高,大幅提高生产线的产能。

• 降低人工成本: 替代人工进行繁重、重复的码垛作业,降低劳动力成本,解决招工难的问题。

• 提高码垛质量: 机器人码垛精度高、稳定性好,码垛的垛型整齐、美观、牢固,减少产品在运输过程中的损坏。

• 改善工作环境: 将工人从恶劣、重复、繁重的工作环境中解放出来,改善工人的劳动条件,降低工人的劳动强度。

• 提升企业形象: 自动化码垛系统代表着先进的生产技术和管理水平,有助于提升企业的现代化形象和市场竞争力。

• 柔性化生产: 通过更换末端执行器和调整码垛程序,可以快速适应不同产品和垛型的码垛需求,实现柔性化生产。

• 安全可靠: 配备完善的安全系统,保障操作人员和设备的安全,降低安全事故的发生率。

4. 应用领域

全自动码垛机器人广泛应用于各个行业,尤其适用于大规模、高能率的生产线末端码垛作业:

• 食品饮料行业: 饮料 (瓶装、罐装、盒装)、食品 (箱装、袋装、盒装)、啤酒、牛奶、食用油等产品的码垛。

• 医药化工行业: 药品、化工原料、农药、化肥等产品的码垛。

• 物流仓储行业: 电商包裹、快递包裹、仓库货物等产品的码垛和分拣。

• 建材行业: 水泥、砖块、瓷砖、地板、石膏板等产品的码垛。

• 家电行业: 电视机、洗衣机、冰箱、空调等家电产品的码垛。

• 日化行业: 洗衣液、洗发水、化妆品、纸巾等日化产品的码垛。

• 电子行业: 电子元件、电子产品、零部件等产品的码垛。

• 农业: 农产品 (水果、蔬菜、粮食) 的码垛。