全自动机械手装箱工作站

全自动机械手装箱工作站

1. 系统概述

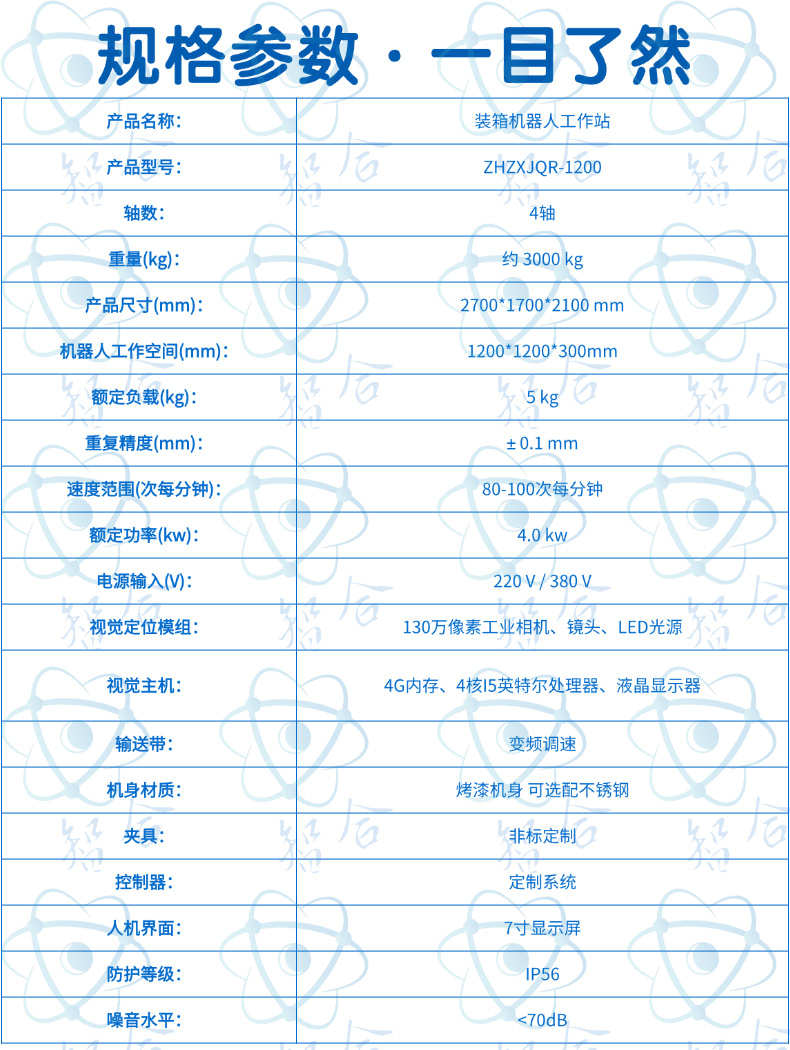

全自动机械手装箱工作站是一种集成并联机器人、智能视觉系统、动态抓取技术和自动化物流模块的高能工业解决方案,主要用于高速分拣、精准抓取、有序排列及自动化装箱作业。其核心优势在于高速性(较高可达180次/分钟)、高精度(重复定位精度±0.1mm)以及柔性化生产适配能力,广泛应用于电子、食品、医药、轻工等领域。

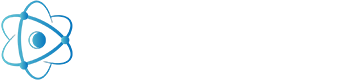

2. 核心组成模块

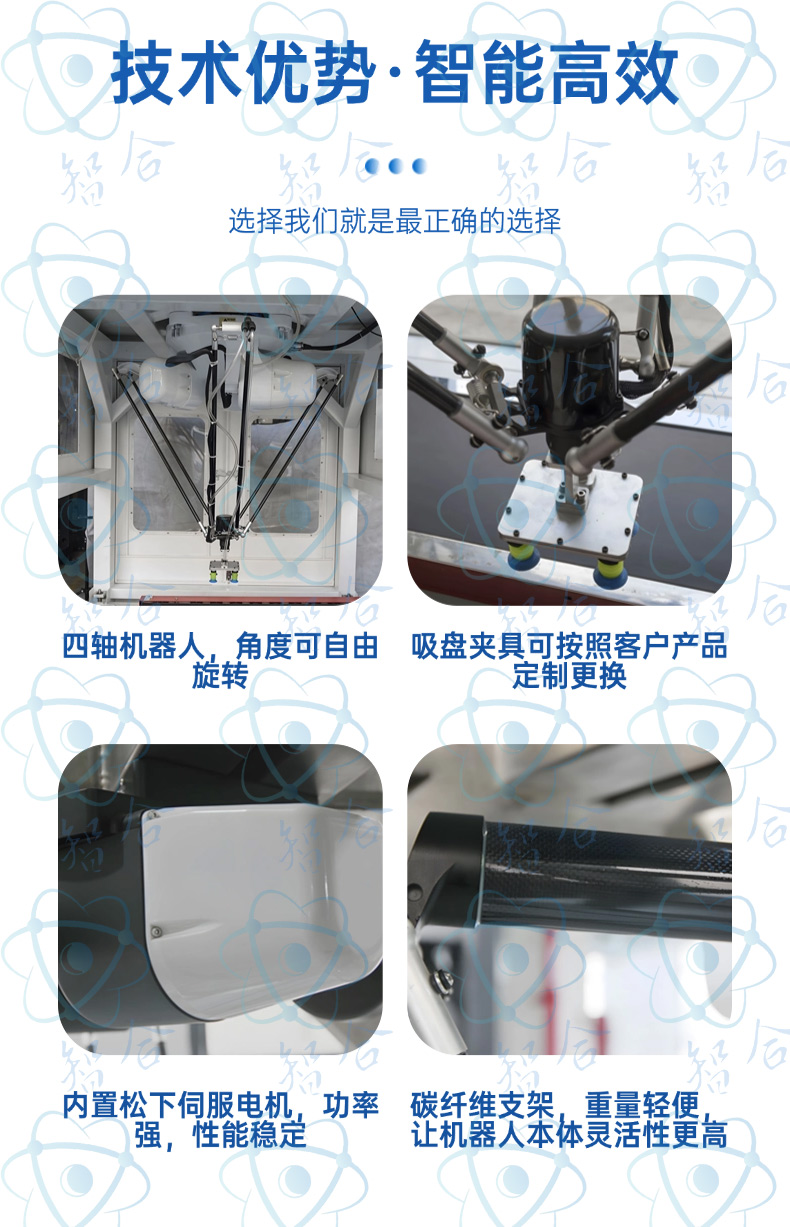

(1)并联机器人主体

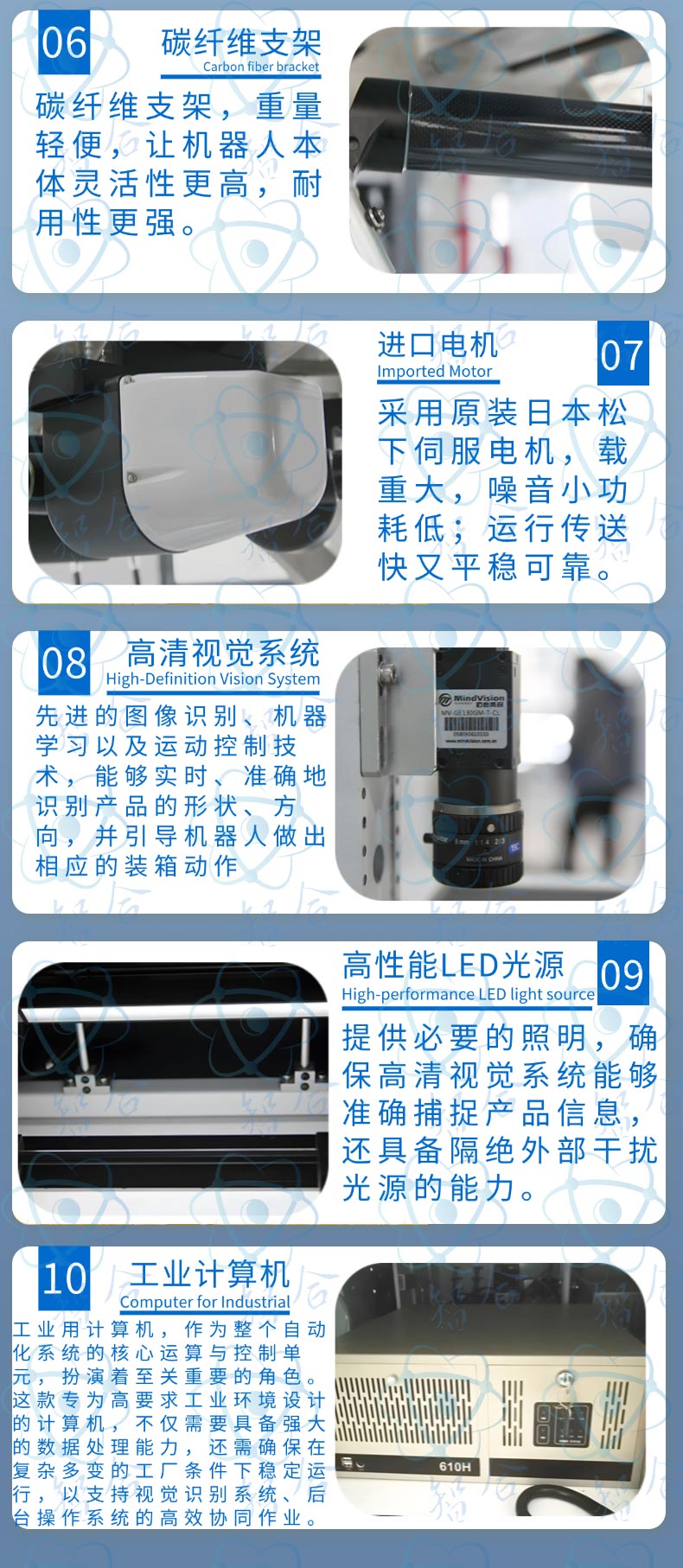

– 结构设计:采用多自由度并联机构(如3轴、4轴或6轴),驱动器固定于机架,从动臂采用轻量化设计(如碳纤维或铝合金),显著降低运动惯量,提升动态响应速度。

– 运动控制:基于伺服系统与核心算法实现高速轨迹规划,支持XYZ轴联动,较大速度达180次/分钟,负载能力1-5kg。

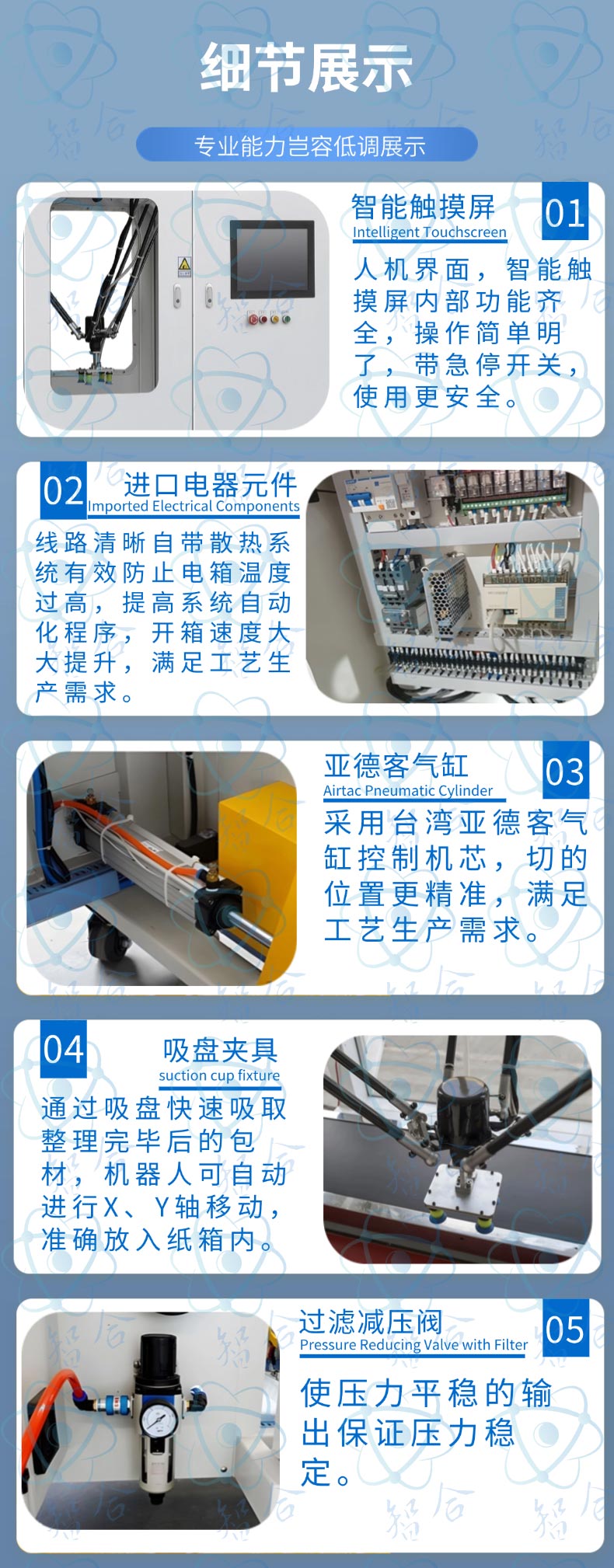

(2)智能视觉定位系统

– 功能:通过2D/3D摄像头与传感器实时识别物料位置、形状及姿态,结合深度学习算法优化抓取路径,解决传统分拣中物料无序或重叠问题。

– 精度:视觉定位精度达±0.05mm,适应透明、反光或异形物料的精准识别。

(3)动态抓取与夹持装置

– 终端工具:根据物料特性配置真空吸盘、柔性夹爪或磁吸装置,支持快速更换以适应不同产品(如玻璃瓶、软包装、电子产品)。

– 稳定性:夹持力闭环控制,避免物料破损或滑脱,适应高速运动下的振动环境。

(4)自动化物流模块

– 输送系统:配备同步带或滚筒输送线,实现物料与空箱的连续供料,支持无序排列物料的动态排序。

– 纸箱成型与封箱单元:自动展开纸箱并定位,装箱后通过热熔胶或胶带封口,集成称重检测与标签打印功能。

3. 工作流程

1. 物料识别与定位:视觉系统扫描输送带上的无序物料,生成三维坐标数据并传输至控制系统。

2. 路径规划与抓取:机器人基于实时数据计算较优路径,以较短时间完成抓取动作,平均单次循环时间≤0.3秒。

3. 装箱排列:按预设模式(如矩阵排列、分层码放)将物料精准放置于纸箱内,支持分区域装箱(如多规格产品混装)。

4. 质量校验与反馈:通过传感器检测装箱完整性,异常情况触发报警或自动剔除机制,数据同步上传至MES系统。

4. 技术特点与优势

– 高速高能:相比人工效率提升4倍以上,单机日处理量可达10万件(以每分钟180次计算)。

– 高适应性:通过模块化设计支持快速换型,兼容不同尺寸纸箱(100×50×30mm至600×400×300mm)及多样化产品。

– 智能化控制:集成工业物联网(IIoT)接口,支持远程监控、故障诊断及生产数据分析,实现“黑灯工厂”无人化运行。

– 节能环保:轻量化结构与伺服电机驱动,能耗仅为传统串联机器人的30%。

5. 应用场景

– 食品行业:瓶装饮料、糕点、冷冻食品的高速装箱,适应低温或高湿度环境。

– 电子制造:手机元件、芯片等精密部件的防静电抓取与无尘环境装箱。

– 医药领域:药品泡罩板、玻璃药瓶的柔性化分拣与无菌包装。