全自动智能高速给袋式包装生产线,作为现代包装行业的佼佼者,集成了先进的自动化技术、精密的机械设计与智能控制系统,为食品、日化、医疗、制药、农药等多个行业提供了高能、精准、卫生的包装解决方案。以下是对该生产线技术特点及工作原理的详细描述:

全自动智能高速给袋式包装生产线,作为现代包装行业的佼佼者,集成了先进的自动化技术、精密的机械设计与智能控制系统,为食品、日化、医疗、制药、农药等多个行业提供了高能、精准、卫生的包装解决方案。以下是对该生产线技术特点及工作原理的详细描述:

技术特点:

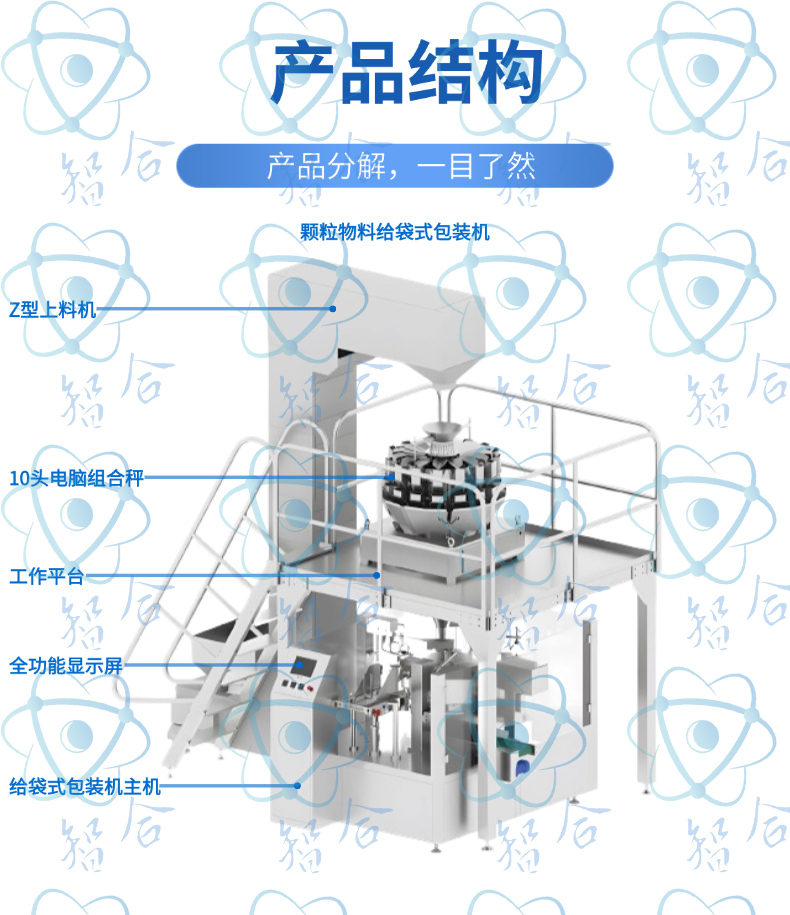

材质安全耐用:整条生产线主体采用304不锈钢材质构建,对于需要更高耐腐蚀性的特殊物料,可选用316不锈钢,确保生产环境符合GMP(良好生产规范)及FDA(美国食品药品监督管理局)等国际标准,保障产品安全无污染。

高度灵活性:通过更换不同规格的计量器具,如螺杆计量器、液体泵、粉末填充机等,能够轻松适应颗粒、液体、粉剂、半流体等多种物料的包装需求,极大地提高了生产线的通用性和灵活性。

智能自动化:实现从取袋、打码(可打印生产日期、批次号等信息)、开袋、开袋检测(确保袋子正确打开无破损)、填充、填充检测(确保填充量准确)、热封(采用高能能加热系统,确保封口牢固美观)、到成品输出的全自动化流程。配备先进的传感器和控制系统,确保每一步操作精准无误。

高能生产:采用多头电子秤进行快速精准计量,结合高速给袋机构,显著提升包装速度,满足大规模生产需求。同时,整线设计支持24小时不间断运行,大大提高了生产效率。

品质保障:集成开袋检测和填充检测功能,有效避免未开袋、漏装、少装等问题,确保每一件产品都符合质量标准。热封系统采用先进温控技术,保证封口质量稳定可靠。

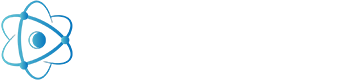

模块化设计:可根据客户需求灵活配置提升机、抽真空装置、不锈钢工作平台等辅助设备,满足不同包装形式(如自立袋、平口袋、四边封袋等)和特殊工艺(如真空包装、充气包装)的需求。

工作原理:

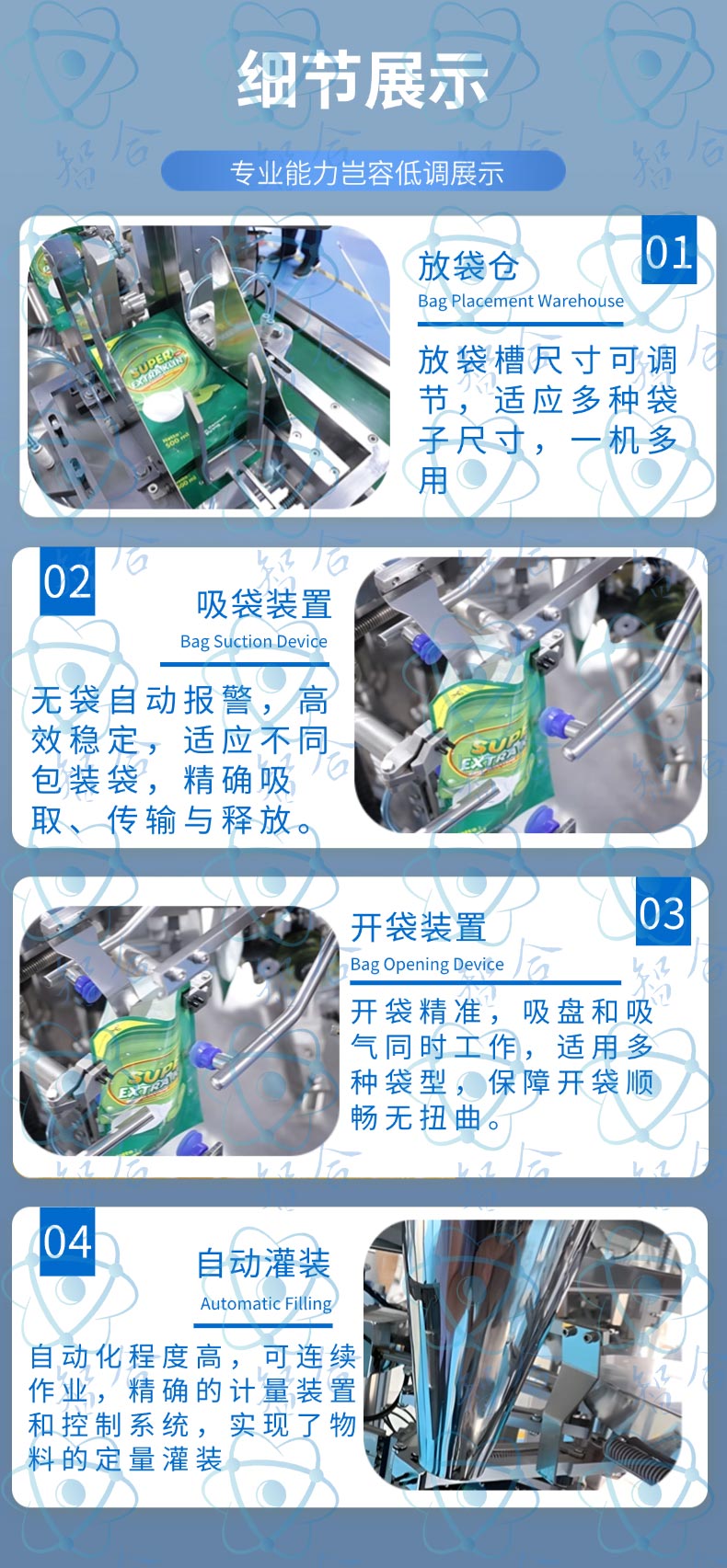

取袋与定位:通过机械臂或吸盘从储袋装置中准确抓取袋子,并定位至开袋工位。

打码与开袋:在袋子表面打印必要的信息后,利用机械或气动装置打开袋子口部,准备填充。

开袋检测:通过光电传感器或图像识别技术检测袋子是否成功打开且无破损,确保后续填充顺利进行。

精准填充:根据预设参数,多头电子秤或相应计量器具将物料精准地填充至袋子中。

填充检测:再次利用传感器检测填充量是否达标,防止漏装或多装。

热封封口:填充完成后,袋子被传送至热封工位,通过加热条或热板对袋口进行热封,确保封口密封性。

成品输出:封口完成的包装产品通过输送带送至成品收集区,或直接连接至后续包装或物流系统。

综上所述,全自动智能高速给袋式包装生产线以其高能、智能、灵活的特点,为现代工业生产提供了强有力的支持,是推动产业升级、提升产品竞争力的关键设备之一。